Nach Eins kommt.... ? Hier nun der zweite Artikel mit kleineren Arbeiten, die ich an der S-Klasse durchgeführt habe, getreu dem Motto : Mühsam ernährt sich das Eichhörnchen und irgendwas ist immer zu tun 🙂

Die Dies&Das Beiträge zeigen in loser Reihenfolge kleinere Arbeiten, welche ich der Vollständigkeithalber erwähnen (und natürlich auch bildlich zeigen) möchte.

Am Anfang meiner Restauration hatte ich auch die Hutablage neu aufgebaut (siehe Artikel) und mit einer Öffnung versehen, durch die irgendwann mal ein Bandpass seine tiefen Töne in den Innenraum abgeben sollte.

Mittlerweile habe ich das Thema Bandpass endgültig (?) verworfen, so dass die Öffnung der alten Hutablage keine wirkliche Funktion haben wird - da musste dann wohl eine neue Ablage her. Die Ablage war schnell gefertigt und bezogen, das Loch zum Kofferraum wurde noch mit Alubutyl verschlossen. Farblich habe ich die neue Hutablage nun an der aktuellen Sitzausstattung angepasst.

Nicht nur durch die neuen Kunstlederausstattung im Innenraum war es an der Zeit, mal wieder den Frequenzgang zu messen und per EQ des Gladen Mosconi 4to6 an die neue Umgebung anzupassen. Und wenn ich schon dabei bin, kann auch eine Feinjustierung der Laufzeitkorrektur (sofern nötig) sicher nicht schaden.

Die Laufzeitkorrektur wird klassisch mit einem Maßband ausgemessen, der rechte Lautsprecher im Amaturenbrett ist meine Referenz (da am weitesten vom Ohr entfernt), der linke Lautsprecher wird entsprechend des Längenunterschiedes zum rechten Lautsprecher verzögert damit der Schall beider Lautsprecher zeitgleich an den Ohren ankommt. Den Subwoofer habe ich ebenfalls ausgemessen und dann mit dem Ohr nach meinem persönlichen Empfinden feinabgestimmt.

Bei der Einstellung des Equalizers wird es schon etwas technischer. Wie schon vor Jahren in meinem C124 300CE Coupe kommt auch in der S-Klasse mir vertrautes Meßequipment zum Einsatz, im Detail sind das ein iPad Pro samt Analyzer App, ein kalibriertes MicW i436 ** Meßmikrofon sowie eine iPhone Soundgenerator App, welches ein Rosa-Rauschen per Bluetooth an die Anlage schickt. Die Einstellung des DSP erfolgte mittels Notebook und der passenden DSP-Software.

Mit diesem Setup wurden dann die Filter + der EQ des Mosconi so eingestellt, daß die Meßkurve der "CarHifi Referenzkurve" so nah wie möglich kommt. Danach erfolgte auch hier eine Feinabstimmung auf meinen persönlichen Geschmack 🙂 .

Da die Arc Audio Koax-Lautsprecher nach wie vor den Flaschenhals in meiner Wiedergabekette darstellen, wird die Wahrscheinlichkeit eines Frontsystem-Upgrades im kommenden Winter immer wahrscheinlicher- Mehr Pegelfestigkeit bei gesteigerten Klang hat noch keinen geschadet 🙂

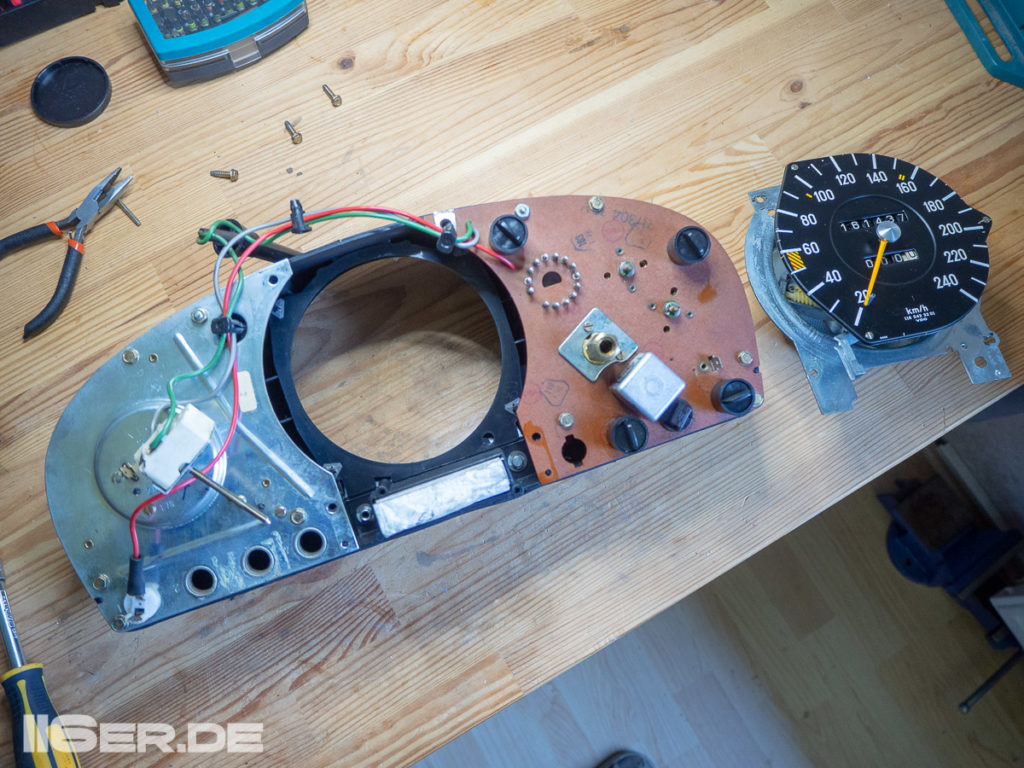

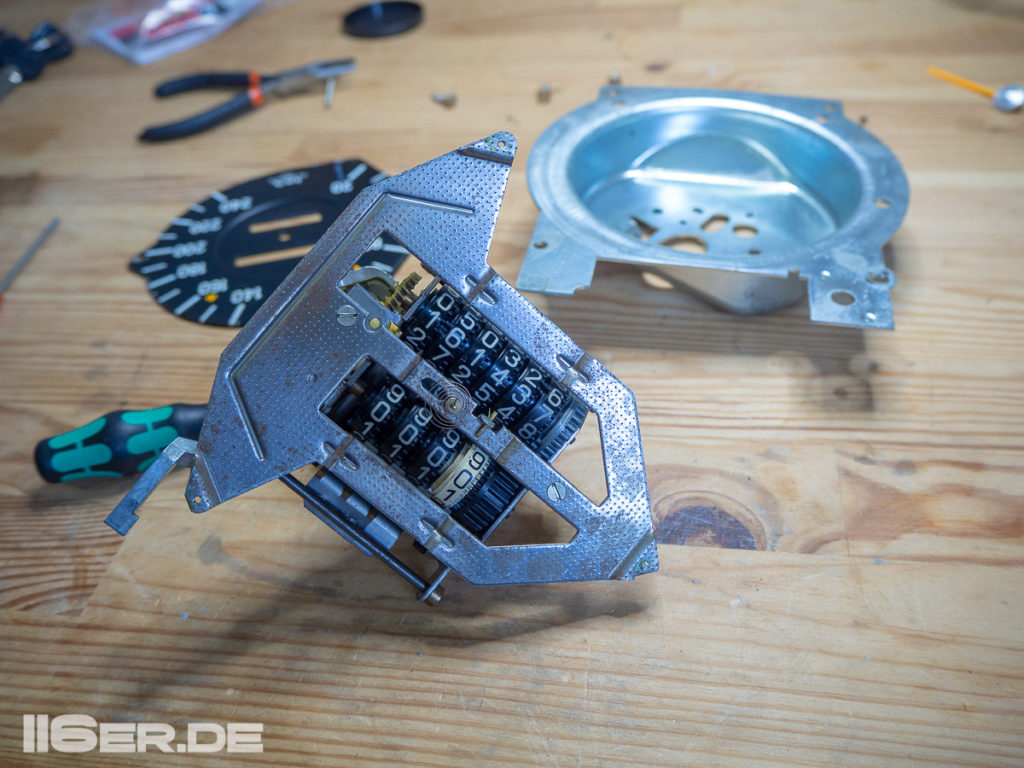

Bereits 2017 hatte ich den Instrumententräger zerlegt, da der Wegstreckenzähler nicht mehr arbeiten wollte. Die Reparatur hat leider nur bis zum Spätsommer 2018 gehalten, so dass auch die Arbeit auf meiner aktuellen To Do Liste stand.

Also Instrumententräger ausgebaut und zerlegt, Tachoeinheit entfernt und Wegstreckenzähler nochmal gangbar gemacht. Ich hoffe, dass der Zähler nun länger seinen Dienst verrichtet, ansonsten werde ich mich wohl nach einem Austauschteil umschauen müssen.

Wie bereits in einem anderen Artikel beschrieben, haben die ACT Felgen zur Saison 2019 eine amtliche Aufarbeitung bekommen. Da die Betten nun poliert sind und das pure Aluminiun Bremsstaub, Dreck usw ausgeliefert ist, kam schnell die Frage hoch, mit welchem Reiniger die Felgen in Zukunft gesäubert werden sollen.

Ein echt gutes Mittel fand ich nach etwas Recherche bei Petzoldts, und zwar den Petzoldts Spezial-Reiniger, welcher nicht nur das Aluminium reinigt ohne es anzugreifen, sondern auch die Oberfläche vor Korrosion schützt. Die Anwendung ist easy (aufsprühen, kurz einwirken lassen, ggf mit softer Bürste nacharbeiten, mit klarem Wasser abspülen), die Reinigungsleistung wie gewünscht und der Reiniger nicht wirklich teuer.

Von daher eine Kaufempfehlung!

** = Amazon Affiliate Link

Nicht jede Arbeit am W116 rechtfertigt einen eigenen Artikel. Um die Online-Chronik meiner Langzeit-Restauration aber "rund" zu machen, möchte ich die kleinen Schritte auf dem Weg zu meinem Traum-Oldtimer auch nicht vorenthalten.

Die Dies&Das Beiträge zeigen in loser Reihenfolge kleinere Arbeiten, welche ich der Vollständigkeithalber erwähnen (und natürlich auch bildlich zeigen) möchte.

Während der Lack schon lange glänzt, war der Bereich um den Tankstutzen immer ein hässliches Entlein, denn der Deckel war stark angelaufen und der Lack sehr matt. Während ich (bis jetzt) den matten Lack um die Tanköffnung herum keinen Glanz entlocken konnte (mir scheint, da ist kein Klarlack verarbeitet worden - war das auch ab Werk so? ) konnte ich dem Tankdeckel dank Polierbock, Baumwollscheibe und Hochglanzwachs zu neuen Glanz verhelfen

Nachdem der Motorraum schon diverse Stunden für Reinigungsarbeiten geschluckt hat, musste auch die Motorhaube innen nun optisch aufgewertet werden. Die Motorhaube von innen war mir seit Beginn der Arbeiten an der S-Klasse ein Dorn im Auge, denn der Lack (ich behaupte mal die Motorhaube wurde mal nachlackiert bzw. der 116er hat mal eine andere Haube bekommen) blättert in großen Stücken ab, was gar nicht schön aussieht.

Über den (kalten) Motor wurde komplett eine Decke gelegt und dann der lose Lack von unten entfernt. Danach wurde eine neue Dämmmatte flächig verklebt. Im Ergebnis sieht es nun deutlich besser aus als der Ranz-Look vorher.

Was mir so richtig gut an der Baureihe 116 gefällt ist das viele Chrom innen und außen, nur wollten die beiden Wischerarme mit ihrer matten Oberfläche nie so richtig dazu passen. Was tun?

Klar, Polierbock anwerfen, Politurwachs bereit legen und in die Hände gespuckt - gut 40 Minuten später erstrahlten die Wischerarme mit glänzender Oberfläche und fügen sich jetzt perfekt in den Chromlook ein. Und da ich schon dabei war, habe ich auch gleich die unteren Chromleisten (welche ich für die Schweller-Aufarbeitung demontiert hatte) aufpoliert.

Das Ergebnis überzeugt und der Polierbock wird sicherlich das letzte Mal zum Einsatz gekommen sein.

Nachdem die S-Klasse seit Herbst 2018 für diverse Arbeiten in der Garage geparkt wurde, war es endlich an der Zeit die Saison 2019 mit einer umfangreichen Überprüfungsfahrt (ich habe ja einiges gemacht in den letzten Monaten) einzuläuten.

Da sich auch optisch einiges getan hat (Felgen, Innenausstattung), war die Mitnahme der Kamera natürlich obligatorisch und ich kann hier ein paar aktuelle Bilder des alten Herren zeigen.

Here we go....

Einer der Grundgedanken bei der Anschaffung der S-Klasse war der Anspruch, so viel wie möglich selber zu machen und ggf. neue Arbeitstechniken zu lernen (wie z.B. das Schweißen). Trotzdem gibt es Arbeiten, die man besser einem Profi überlässt, was nicht nur am benötigten Maschinenpark liegt, es entlastet auch die eigene ToDo Liste spürbar.

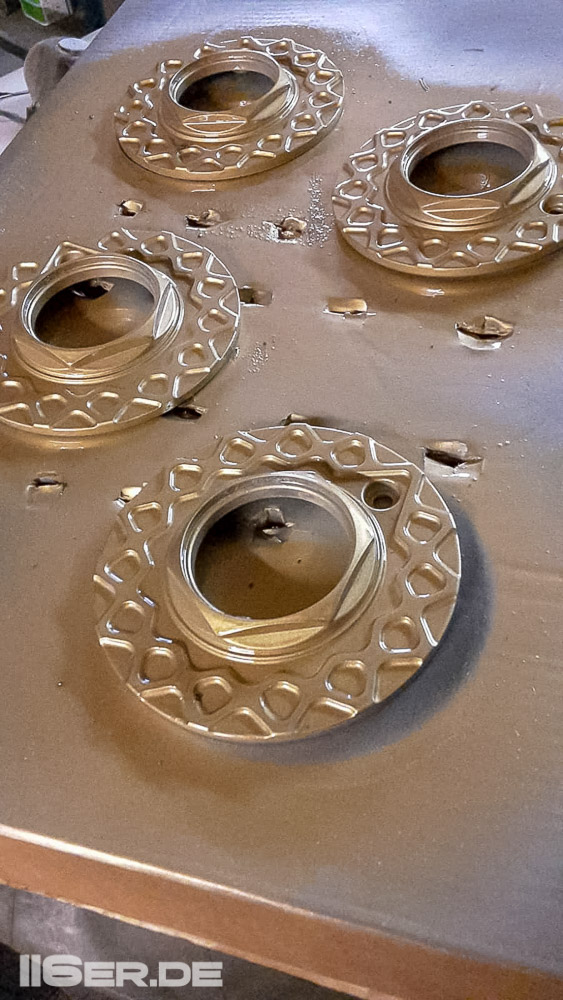

Genau so war es auch bei der seit 2017 geplanten Felgenaufbereitung. Der Look der (eigentlich schönen) ACT Felgen störte mich schon seit Tag 1. Neben außen auf dem Felgenbett (!) aufgeklebten Wuchtgewichten (bzw Klebstoffresten davon) war auch der Lack alles andere als schön und sah aus wie mit dem Pinsel aufgetragen – da halfen auch die neuen Reifen nichts, die ich 2018 gekauft hatte. Andere Felgen waren nie wirklich eine Option, also blieb nur die professionelle Aufarbeitung übrig.

Bereits beim Vorgänger des W116, einem C124 300CE, habe ich sehr gute Erfahrungen mit dem Polierservice Bockhorn gemacht. Der Jens ist ein entspannter Typ, ebenfalls sehr autoaffin, hat gute Preise und das Ergebnis stimmt natürlich auch.

Nach einem kleinen Vorbesprechungs-Schnack Ende 2018 zwecks zukünftiger Optik (wir haben beide ziemlich schnell den Oldschool Look favorisiert) hhabe ich dann wenige Tage später die Felgen dann nach Bockhorn gebracht und vor kurzer Zeit dann der ersehnte Anruf... Die Felgen sind fertig und können im neuen Look dort wieder abgeholt werden.

Und was soll ich sagen, ich bin mir als begeistert!

Die Felgen wurden entlackt, zwei Felgen leicht gerichtet und die Sterne + Deckel in RAL1036 (Perlgold) Perleffekt lackiert. Die Betten wurden auf Hochglanz gebracht und neue Nabendeckel passend zur Hochglanzoptik ausgwählt.

Die Felgen sehen jetzt endlich so aus, wie es sich gehört : Bombe. Damit sollte das Thema Felge auch erstmal vom Tisch sein.

Wie auch beim letzten Mal bin ich mit der Arbeit von Jens sehr zufrieden, die Saison 2019 kann kommen 🙂

Ein paar Bilder gibt es auch noch, Jens war so nett nebenbei etwas zu fotografieren

Wenn man ein 41 Jahre altes Auto selber Schritt für Schritt restauriert, ist der Einsatz eines Schweißgerätes nur eine Frage der Zeit und so war es dann auch jetzt bei meiner S-Klasse soweit...

Aus einem nicht erkennbaren Grund hatte sich die Feststellbremse direkt am Pedal ausgehängt, das Einhängen war eigentlich kein Thema (wenn am Unterboden vorher die Spannfeder des dazugehörigen Bowdenzugs ausgehängt wurde). Beim Demontieren der Verkleidungen im Fahrerfußraum wollte sich eine Schraube einer Verkleidung erst gar nicht lösen, dann gab sie nach - inkl einem ca 3x3cm großen und an der Schraube angerosteten "Blech"stück.

Damit hab ich nun nicht gerechnet, aber es hilft ja nichts, das Loch muss wieder zu. Einfach zuschmieren ist keine Option, von daher musste ich die Anschaffung eines Schweißgerätes, welches für den Sommeranfang geplant war, deutlich nach vorne ziehen.

Entschieden habe ich mich schlußendlich für ein Einsteigergerät vom Korrisionsschutz Depot, welches für einen Schweißnoob wie mich einen (hoffentlich) guten Einstieg darstellt und dazu neben normalen Schweißdraht auch Fülldraht verarbeiten kann. Dazu habe ich mit dem Internetshop selber nur gute Erfahrungen gemacht und ich denke mal, das mir bei Fragen oder im Garantiefalle dort schnell geholfen wird.

Ein bischen theoretisches Wissen habe ich mir auch schon aneignen können, das Praxishandbuch Schweißen ** aus der Edition Oldtimermarkt gibt einen guten Überblick zum Thema inkl nötiger Werkzeuge, Metallbearbeitung, TÜV-konformen Schweißen uvm. Soweit zur Theorie...

Die ersten Praxiserfahrungen zum Thema Schutzgasschweißen (WIG und Elektrodenschweißen wurde ebenfalls vorgestellt) konnte ich dann bei einem Einsteiger-Workshop der Firma H&M Schweisstechnik in Rastede sammeln - für Anfänger wie mich absolut gut investiertes Geld, vor allem wenn man einen altgedienten Metallbauer als Dozenten hat 🙂

Zurück zur S-Klasse. Bevor es an das "reinbraten" von passenden 0,8mm Karosserieblech geht, muss natürlich der Rostherd komplett ausgeschnitten werden und vorhandener Unterbodenschutz, Wachs etc pp im Bereich entfernt werden (sehr gut mit einem Heißluftfön machbar). Die Batterie war ja eh schon abgeklemmt.

Während ich den Fahrerfußraum von Verkleidungen (entfernt), Kabelbäumen (hochgebunden) etc großzügig befreit hatte, fiel mir noch ein mehr schlecht als recht eingesetzter Flicken (an einem Punkt mit dem Bodenblech verschweisst) auf, der auch entfernt und entsprechend von unten mit neuem Blech erneuert wurde.

Nachdem das Krebsgeschwür entfernt war, habe ich mit Karton eine Schablone erstellt und diese dann auf das Blech übertragen + ausgeschnitten. Eine ordentliche Schicht Schweißprimer um das Loch sowie auf dem Blechflicken sorgt für Rostschutz direkt an den späteren Schweißpunkten.

Um die Arbeit etwas leichter zu machen, habe ich das alte Blech um das Loch herum mit einer passenden Zange abgesetzt, das neue Stück Blech wird dann in dieser Vertiefung sitzen. Das Einschweißen mit 0.8mm Draht war unspektakulärer als gedacht (ich hatte vorher auch schon an Probeblechen fleißig geübt).

Damit im Innenraum kein Feuerzauber entsteht habe ich angrenzende Flächen mit feuchten Lappen geschützt, sowie den Bereich wo geschweisst wird großügig mit Kupferfolie abgedeckt. Geschweißt habe ich dann von außen in sog. Pilgerschritten um die Temperatur auf dem Blech so gering wie möglich halten zu können.

Zum Schluß noch die Schweißpunkte mit der Schruppscheibe verschliffen, von beiden Seiten mit Owatrol Öl (wg der Kriechfähigkeit) sowie Brantho Korrux (ebenfalls vom Korrosionsschutz Depot) versiegelt. Karroseriedichtmasse APP Seal12 ** sorgt für eine Versiegelung der geschweissten Stelle und eine letzte Schicht Brantho Korrux ergibt den finalen Schutz

Ich bin zufrieden mit meiner ersten Schweißarbeit, auch wenn der geübte Schweißer bei meinem "Machwerk" von der Optik her sicher die Nase rümpfen würde, aber das Blech sitzt und der Rostherd ist verschwunden.

Hier heißt das Motto "learning by doing" und "Von der Praxis für die Praxis". Es war sicherlich nicht der letzte Einsatz des Schweißgerätes am W116, aber dazu im nächsten Winter mehr 😉

** = Amazon Affiliate Link

Hinweis : Den Umbau habe ich bereits im Spätherbst 2018 durchgeführt.

In eine S-Klasse gehört ja auch eigentlich Leder rein, also mal brainstormen was es so an Möglichkeiten gibt und zum Schluß die Möglichkeiten gegenüberstellen.

Schlussendlich habe ich mich für die Variante 3 entschieden, nicht zuletzt weil ich eine Firma in Berlin gefunden habe, welche die komplette Sitzausstattung aus Kunstleder für den W116 (allerdings ohne Türpappen und Mittelarmlehne Fahrersitz, dazu später mehr) für knapp 600 Euro anbietet.

Zusätzlich habe ich mir noch Kunstleder der gleichen Farbe (ich habe mich für “Kamel” entschieden, Farbmuster bekam ich vorab kostenlos zugesandt) als Meterware von SJS Carstyling zuschicken lassen, was auch noch mal gute 60 Euro gekostet hat.

Bei der gelieferten Ausstattung soll es sich um echte Sattlerarbeit handeln, was ich der Verarbeitung nach auch gerne glauben möchte - die Nähte sitzen sauber, alles macht einen gut verarbeiteten Eindruck, nur die Reißverschlüsse (Kopfstützen, Mittelarmlehne Rücksitzbank) wirken zu dominant.

Zur Montage will ich nicht viele Worte verlieren, es ist einiges an Arbeit die zu machen ist, denn bevor die neuen Bezüge draufgezogen werden können, müssen die alten Veloursbezüge erstmal runter.

Rücksitzbank

Rücklehne sowie Sitzbank ließen sich gut beziehen und passen auch soweit gut, der umlaufende Kunstlederstreifen der Sitzbank sitzt etwas locker und wirft leichte Wellen

Der Bezug der Mittelarmlehne war deutlich größer als die Armlehne selber, hier habe ich zusätzlich die Mittelarmlehne mit 2cm dickem Schaumstoff aufgepolstert, danach saß der Bezug.

Fahrer- und Beifahrersitz

Die Sitzfläche der vorderen Sitze ist recht einfach zu beziehen, ich habe den Sitzflächen von unten mittels Heizungs-Isolationsrohr wieder zu etwas mehr Halt und Spannkraft verholfen

Die Sitzlehnen mussten an den Seitenwangen zu den Insassen hinmit 2cm Schaumstoff aufgepolstert werden, auch die Schulterbreite der Lehnen musste pro Sitz auf beiden Seiten im oberen Bereich mit Kokosmatten angepasst werden. Der Rückwärtige Einsatz (Holzplatte) wurde ebenfalls neu bezogen, etwas Polstervlies verleiht der Rückseite nun etwas Volumen.

Während die Passgenauigkeit der Sitzflächen gut ist, wirft der Bezug der beiden Rücklehnen trotz des Aufpolsterns hier und da noch sichtbare Falten - für mich aber akzeptabel.

Mittelarmlehne vorne

Wie oben bereits angesprochen liegt der Sitzausstattung kein Bezug für die vordere Mittelarmlehne bei, diese habe ich gesondert bei SJS gekauft (105 Euro) und ist eigentlich für den W123 bzw W114/W115 (Strich 8). Die Form ist etwas anders als die vom W116, aber damit kann ich gut leben. Bestellt habe ich die MAL in der Farbe Kamel/Dattel.

Die Montage ist recht einfach, die von SJS angebrachte Adapterplatte an der Aufnahme wird nicht benötigt, also abgebaut. In das freie Loch habe ich noch eine Mutter gepresst, damit - wie bei der originalen MAL - die kleine M6 Schraube ebenfalls Verwendung findet. Ansonsten passten alles. Die Farbe der Mittelarmlehne fällt deutlich dunkler aus als bei den Sitzbezügen, harmoniert aber wiederum mit den dunklen, farblich abgesetzten Elementen der Türverkleidungen sowie den Dekowinkeln an der Rückseite der Vordersitze.

Tips zur Montage :

Türverkleidungen

Bleiben noch die Türverkleidungen, welche ebenfalls der neuen Ausstattung angepasst werden mussten, wobei diese Arbeit recht einfach u zügig von der Hand geht. Für die Türverkleidungen habe ich das beigelegte gelochte Kunstleder genutzt, welches von der Menge her gut ausgereicht hat.

Die Türverkleidungen müssen vor dem Beziehen zerlegt werden, d.h. alle Metallklammern müssen abgehebelt werden und dann fällt einem die 3mm Hatfaserplatte mit dem alten Stoff entgegen.

Damit die Verkleidungen nicht so platt wirken, habe ich 2cm Möbelfließ untergearbeitet (Sprühkleber).

Die Kreise an den Fensterkurbeln bestehen aus Edelstahl (1mm dick, 12cm Durchmesser, gelasert, bei Ebay gekauft) und wurden von mir noch mit einer Mittenbohrung versehen und farblich passend mit Kunstleder (dieses Mal ohne Loch) bezogen. Die Edelstahlkreise sorgen dafür, dass das Kunstleder/Vlies bei der Fensterkurbel runtergedrückt wird, damit die Kurbel nicht auf dem Leder schleift und beschädigt bzw auf Dauer durchscheuert.

Im kommenden Frühjahr werde ich dann noch bei Bedarf die Sitzflächen nachspannen (wenn sich das Kunstleder gelegt hat).

Fotos

Soviel zur Montage, wie gehabt ein paar BIlder vom Umbau und dem Ergebnis :

Während ich die Bremsen rundum aufgearbeitet habe, habe ich noch parallel die vorderen Stoßdämpfer gewechselt. Da die Vorderachse durch den Tausch sehr gut zugänglich war (Dämpfer raus, Scheiben und Bremskolben abgebaut) habe ich gleich auch den Rostschutz weiter voran getrieben, den ich bereits in Teil 1 von "In Rost we trust" angefangen hatte.

Ok, hätte ich gewusst das ich an der Vorderachse fast alles zerlege, hätte ich mir die Arbeit in Teil 1 an den Achsteilen sparen bzw aufschieben können. Hätte, hätte - Steuerkette.... 😉

Durch den Abbau der Bremsbeläge samt Radnabe lag alles schön frei, so das ich auch die Federn vorne entnommen habe, welchen ich auch gleich neue Gummis spendiert habe.

Es wurde ordentlich gereinigt, entrostet (Glaspulverstrahlen) und mit reichlich Owatrol Öl und Brantho Korrux (beides vom Korrosionsschutz Depot) gegen erneuten Rostbefall behandelt, eine dünne Schicht Hammerite Schwarz sorgt "on top" für eine gefällige Optik.

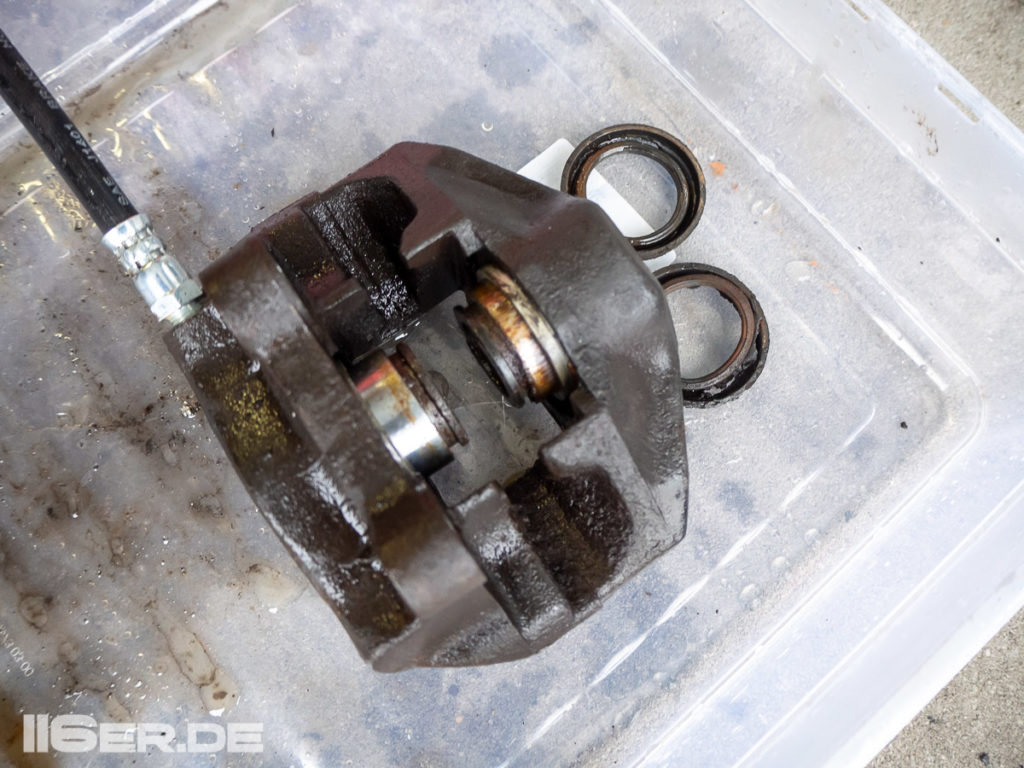

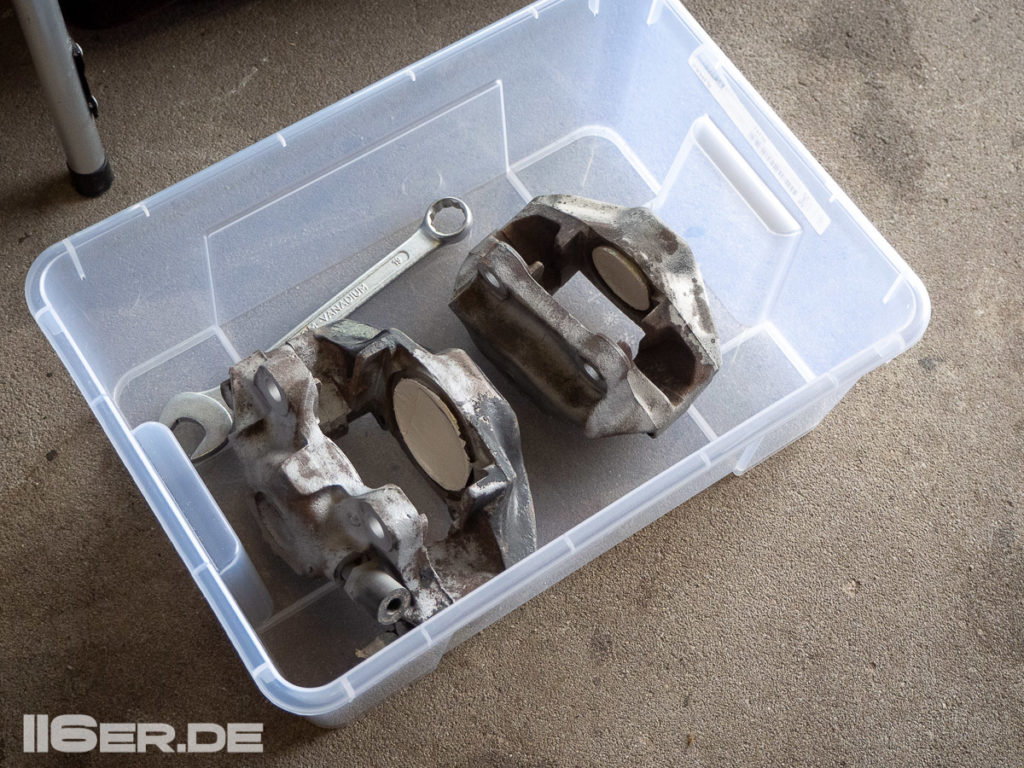

Während ich die Schweller sowie die Achsaufhängungen entrostet habe (siehe Artikel hier und hier) ließ mir der Zustand der Bremsanlage keine Ruhe. Sicher, sie tat es noch, aber die Schläuche sahen nicht mehr gut aus und auch die Bremssättel hatten schon bessere Tage gesehen – da hilft auch eine von mir aufgebrachte Schicht Hammerite-Lack (im Sichtbereich) nicht viel. Dazu kamen Bremsscheiben und -Beläge mit unbekanntem Alter. Gefiel mir gar nicht.

Ich entschied, die Bremsanlage (ab Bremsschlauch) komplett zu revidieren, was im Nachhinein der richtige Weg war, denn es zeigte sich beim Zerlegen der Bremskolben auf den alten Kolben deutliche Korrosion.

Hinweis : Die Bremsanlage ist ein wichtiges Sicherheitsmerkmal eines Autos, von daher werde ich hier keine Anleitung zur Revision posten sondern nur die Arbeiten zeigen, wie ich es gemacht habe. Wer da Zweifel hat, der sollte die Arbeit einer Werkstatt überlassen. Die WIS ist ein guter Leitfaden für die Revision der Bremskolben in „Heimarbeit“.

Am Anfang musste natürlich erstmal alles demontiert werden, d.h. Sättel + Schläuche demontieren, Bremsscheiben abnehmen (was an der VA nur mit Demontage der kompletten Radnabe funktioniert) sowie Beläge entnehmen.

Hinweis : Bremsflüssigkeit ist ein Teufelszeug! Es greift nicht nur lackierte Flächen an, sondern wirkt auf die Haut + Augen stark reizend (Schutzausrüstung ist Pflicht!). Dazu ist sie stark giftig. Hier sollte mit äußerster Konzentration gearbeitet werden!

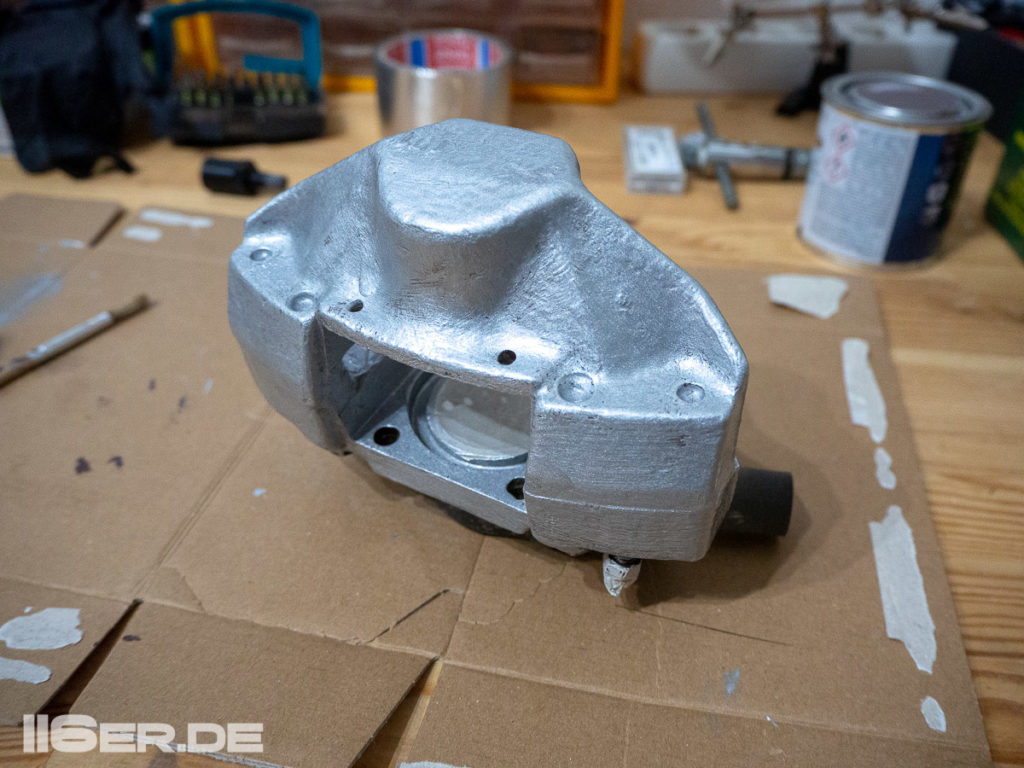

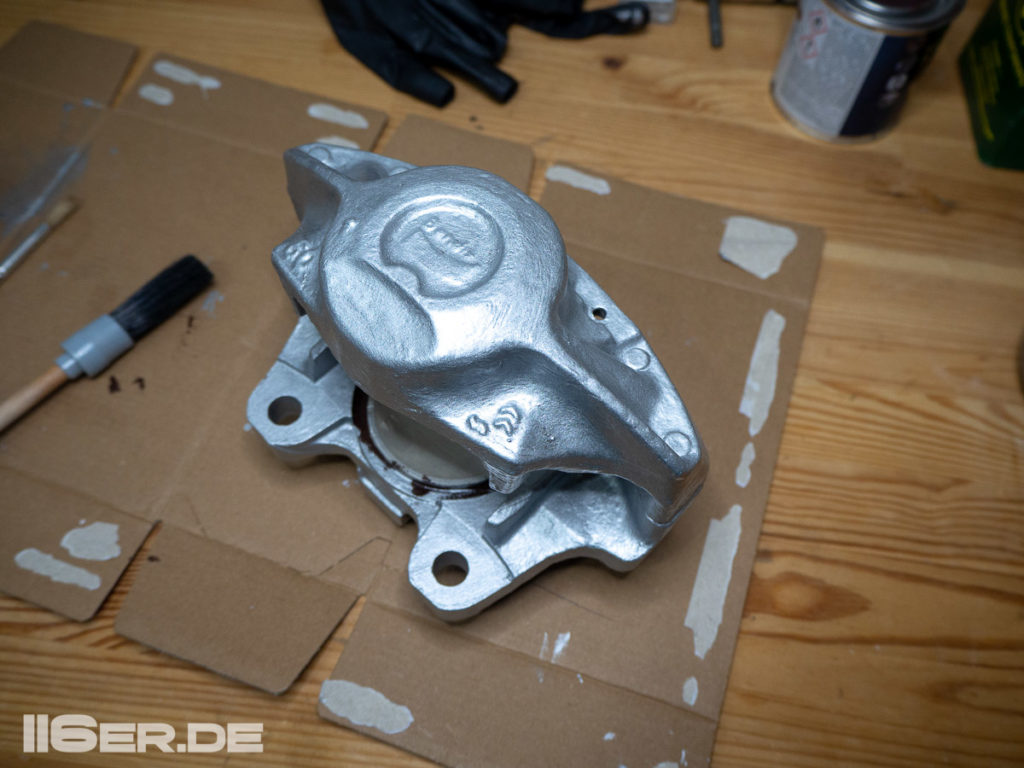

Die meiste Zeit bei der Bremsenrevision nahm die Aufarbeitung der Bremskolben in Anspruch, denn hier waren mehrere Arbeitsschritte nötig bevor die Sättel wieder lackiert und mit neuen Dichtungen + Kolben versehen werden konnten. Beim Einsetzen der Kolben ist auf die 20° Stellung zu achten, da ich keine Lehre hatte, habe ich mir kurzerhand eine 20° Kolbenlehre mit meinem 3D Drucker erstellt. Den Sattel selber habe ich nicht in seine zwei Hälften zerlegt – davon wird auch klar in der WIS abgeraten.

Nachdem die Bremssättel aufgearbeitet waren, konnte wieder alles zusammen gebaut werden, wobei bei der Montage der Bremssättel neue Passschrauben sowie neue Bremsschläuche zum Einsatz kamen. Eine starre Bremsleitung sah so ungesund aus, das sie kurzerhand durch eine neue aus Kunifer ersetzt wurde – wenn nicht jetzt, wann dann?

Die Innensechskant Schrauben, welche die Radnabe (an der Vorderachse) mit den neuen Zimmermann Bremsscheiben verbinden, wurden ebenfalls neu bei Mercedes gekauft.

Hinweis : Bei der Arbeit mit Bremsflüssigkeit habe ich immer einen 20 Liter Eimer mit Wasser samt Lappen in Griffweite stehen, Wasser neutralisiert Bremsflüssigkeit. Sollte also Flüssigkeit auf lackierte Flächen / Boden / whatever kommen, wird immer gleich großzügig mit einem nassen(!) Lappen mehrmals übergewischt (zwischendurch auswaschen)

Bei den neuen Stoppern habe ich mich für Bremsscheiben mit "Z-Coat" von Zimmermann entschieden, die Oberflächenvergütung soll Rostansatz verhindern. Ich bin gespannt, wie gut das in der Praxis funktioniert, angerostete Scheiben jenseits der Bremsfläche sind wirklich nicht schön (wenn es auch funktional keinen Einfluss hat).

Bei den Belänge habe ich es klassisch gehalten und auf ATE zurückgegriffen, die Kontakte für die Verschleißanzeige (ebenfalls ATE) sind auch neu gekommen.

Nachdem wieder alles montiert war, wurde das Bremssystem mit frischer DOT 4 Bremsflüssigkeit von ATE gefüllt und mittels Entlüfter von Vigor** entlüftet. Nach einem ca. einstündigen Drucktest von gut 1,5 Bar (Fülldruck vom Entlüfter) gab es noch einen Hochdrucktest, d.h. bei laufenden Motor wurde mehrmals die Bremse maximal betätigt und gehalten und dabei alle Verbindungen / Anschlüsse / Bremskolben auf mögliche Undichtigkeiten geprüft ( dafür braucht es logischerweise eine zweite Person).

Im Ergebnis zeigten sich keine Undichtigkeiten, so dass bei der Bremse für die nächsten Jahre (bis auf den regelmäßigen Wechsel der Bremsflüssigkeit) erstmal Ruhe sein sollte.

Fotos habe ich natürlich auch gemacht…

** = Amazon Affiliate Links

Nachdem ich ja bereits durch den Einbau der Car Audio Anlage (siehe Artikel) den Bereich zum Tank sowie die Bodenplatte des Kofferraumes optisch ansprechend verkleidet hatte, sollte auch an zwei weiteren Stellen das blanke Blech durch Kunstleder ersetzt werden.

Erste Baustelle war das Heckblech, welches auch die beiden Lampenträger beherbergt. Sicherlich kein Bereich, welcher beim Blick in den Kofferraum sofort ins Auge fällt, aber durch den zerklüfteten Aufbau wirklich alles andere als schön.

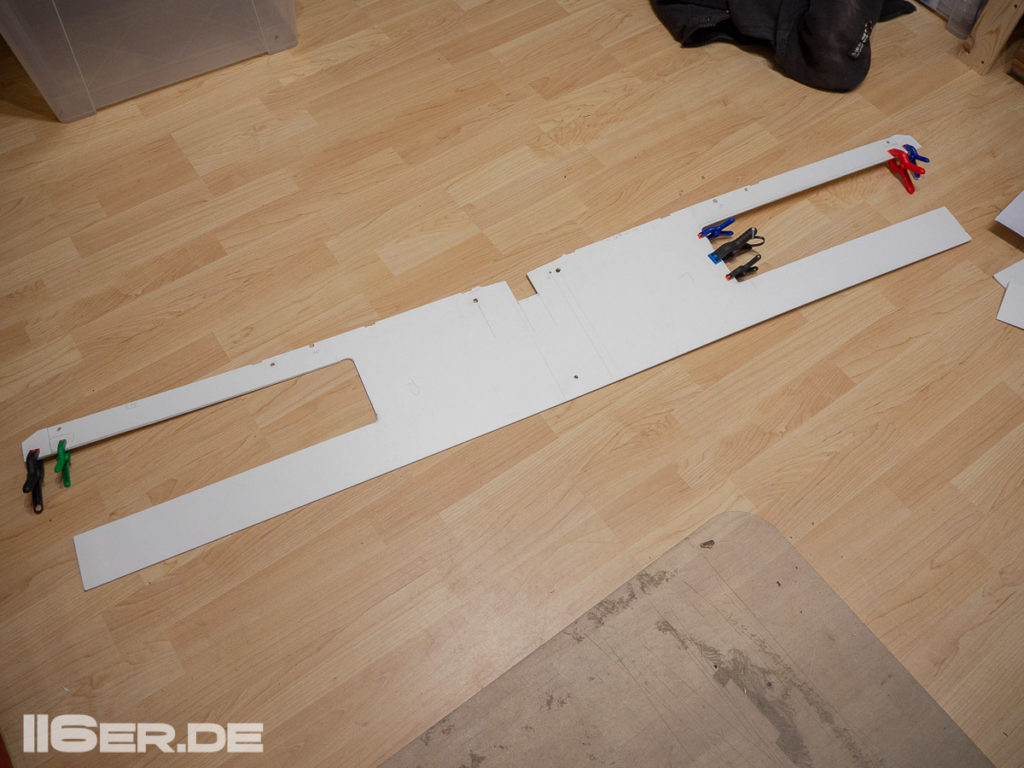

Als Material kam eine 3mm dicke Kunststoffplatte aus dem örtlichen Baumarkt (150 x 80cm , ca 15 Euro) zum Einsatz, welche schon mit einem scharfen Cutter zugeschnitten werden kann. Wie auch bei den letzten Verkleidungen wurde vorher eine passgenaue Schablone aus Bastelkarton angefertigt, welche dann auf die Kunststoffplatte übertragen wurde.

Gehalten wird die Platte teilweise durch Clipse, unten kommen kleine, starke Magnete um Einsatz, welche von hinten auf die Verkleidung geklebt worden sind.

Zum Schluss wurde die neu gefertigte Verkleidung noch mit Kunstleder bezogen, Würth Kraftsprühkleber Plus sorgt für dauerhaften Halt, das Ergebnis gefällt mir sehr gut. Bleiben noch die alten Lampenträger, welche ich von der Optik her in naher Zukunft auch noch einmal in Angriff nehmen möchte.

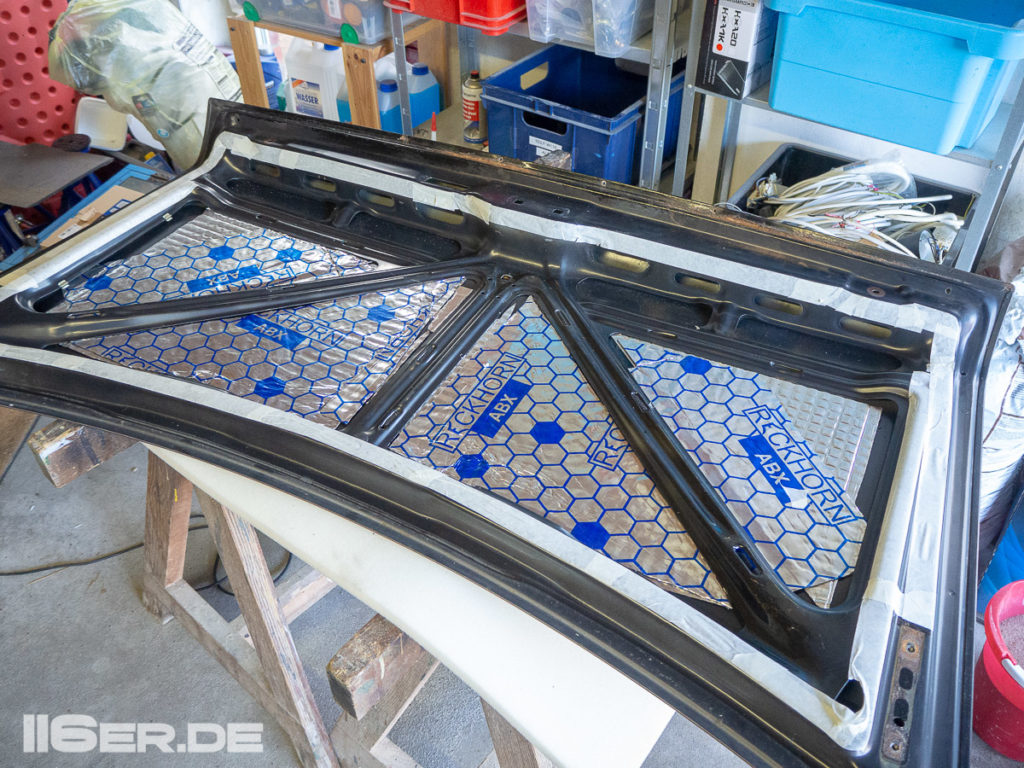

Nachdem ich bereits 2017 die Heckklappe mit ordentlich Alubutyl ruhig gestellt hatte (und der Sound beim Schließen damit auch denen der Türen ebenbürtig ist) stand eine Verkleidung schon lange auf meinen Zettel.

Ursprünlich wollte ich auch diese Verkleidung aus dem gleichen Material (Kunststoffplatte) bauen wie beim Heckblech, leider gibt es im örtlichen Baumarkt die benötigte Größe jedoch nicht. Auch die dort angebotenen Acrylplatten (3mm Plexiglas) haben nicht die passende Größe und stückeln war keine Option.

Schlussendlich habe ich mich für einen Bodenschutzmatte entschieden, die eigentlich für Büroräume gedacht ist und den Bodenbelag vor überhöhter Abnutzung durch zB Stuhlrollen schützen soll. Das Material ist stabil (Polycarbonat), dennoch flexibel genug um ideal in die Rundung der Heckklappe darstellen zu können.

Die entgültige Form der Verkleidung habe ich von der Heckklappe direkt auf die Platte übernommen, helles Tesakrepp auf der Heckklappe sorgt für angenehme Kontraste so dass das Anzeichnen schnell und einfach von der Hand geht.

Alle Arbeiten habe ich bei ausgebauter Heckklappe durchgeführt, es ist so doch deutlich einfacher zu arbeiten und bei Minusgraden lässt sich die Klappe ins Haus tragen und im Büro weiterarbeiten.

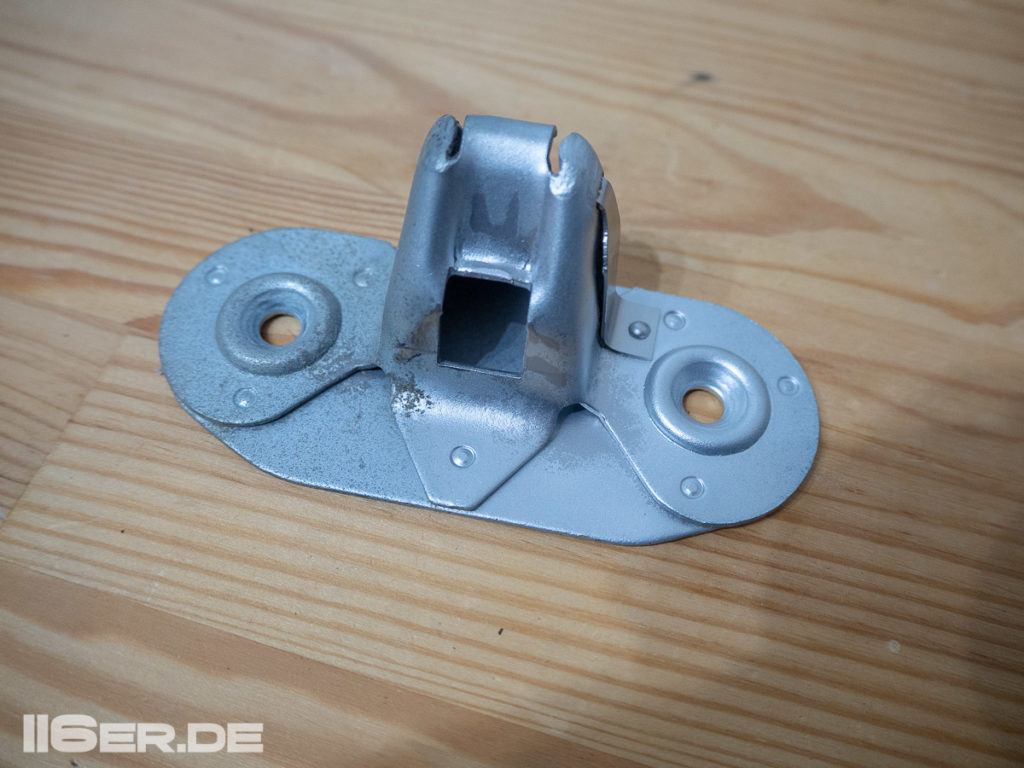

Im Gegensatz zur Heckblech-Verkleidung habe ich bei der Verkleidung für die Heckklappe M5 Einpress-Muttern sowie passende Schrauben benutzt, durch die Biegung ist einfach zu viel Spannung auf der Platte so das ich lieber auf Nummer sicher gegangen bin. Durch das Brünieren der Schrauben (schwärzen) passen die Innensechskant-Senkkopfschrauben gut zur Optik des Kofferraums.

Bei genauer Betrachtung der Heckklappe (Bördelkante) zeigte sich deutlicher Rost, welcher wie gehabt mechanisch entfernt wurde (soweit möglich), KSD Kovermi kümmerte sich um die Reste und satt aufgetragenes Owatrol Öl in den Falzen sorgt dafür, das (hoffentlich) die braune Pest so schnell nicht wieder zurück kommt. Im Sichtbereich wurde das Blech zum Schluß dreimal mit Brantho Korrux Nitrofest lackiert, was neben er gefälligen, matten Optik auch einen sehr guten Rostschutz darstellen sollte.

Als kleines optisches Highlight habe ich auf den Bereich, wo sich serienmäßig das Warndreieck befindet, einen mit dem 3D Drucker erstellten Mercedes Stern aufgeklebt.

Da das Polycarbonat an manchen Stellen so sein Eigenleben führte (es warf vereinzelt Wellen, nicht zuletzt wegen der Krümmung), habe ich noch an drei Stellen Aluminium-Strangprofil eingearbeitet, welches zusätzlich Steifigkeit verleiht und nebenher die spätere Optik etwas aufpeppt, Das gebogene Alu war ursprünglich schnurgerade, ein Hammer sorgte mit diversen Schlägen für die passende Biegung durch einseitiges Strecken des Leichtmetalls.

Das Beziehen mit Kunstleder und Würth Sprühkleber ging einfach von der Hand (beim Mercedes Stern musste ich zusätzlich die Heißluftpistole bemühen, dafür sieht der Stern durch das Leder echt gut aus) und auch hier bin ich mit dem Ergebnis absolut zufrieden.

Nach diversen Stunden der Arbeit habe ich nun einen Kofferraum, in den ich gerne reinschaue und der auch durchaus vorzeigbar ist. Sicherlich optisch weit vom Serienzustand entfernt, aber das war ja auch nie mein Plan 😉

Wenn man einen Oldtimer besitzt und daran so alles Mögliche restaurieren / erneuern möchte, stellt sich irgendwann dem ambitionierten Hobby-Schrauber die Frage wie man den auch unter dem Auto arbeiten kann...

Die einfachste (und günstigste) Lösung ist sicherlich, den Wagen mit einem Wagenheber anzuheben und dann entsprechend Böcke drunter zu stellen, nur meist sind Böcke wie auch Wagenheber in der maximalen Höhe (so das sich mit Rollbrett gemütlich drunter arbeiten lässt) so limitiert, das man selber nicht unter das Auto passt.

Eine weitere Möglichkeit wäre die Anschaffung einer kleinen Hebebühne (Scherenhebebühne), welche das Auto bis gut einen Meter in die Luft befördert - funktioniert echt gut, ein Freund hat so ein Teil in der Garage. Allerdings sollten hier auch die Nachteile nicht unerwähnt bleiben :

Durch ein Video im Sternzeit-107 Forum bin ich auf die Möglichkeit aufmerksam geworden, einen entsprechend hohen Wagenheber mit passenden Böcken zu nutzen. Ein Video, welches von einem User gefilmt wurde, zeigt eindrucksvoll die Möglichkeiten dieses Setups (Video Link)

Wie im Video zu sehen, sind folgende Komponenten nötig :

Genau das, was ich suche. Diese Lösung vereint doch einige Vorteile in sich, welche am Ende mich zum Kauf bewegt haben.

Gesagt, getan, gekauft. Die Unterstellböcke habe ich direkt bei Hösl via Email geordert, auf meinem Wunsch hin wurden an die Böcke Metallteller mit angeschraubter(!) Gummiauflage angeschweißt, was einer Hebebühnenaufnahme schon sehr nahe kommt. Bezahlt habe ich inkl. Versand rund 265 Euro.

Die dänische Firma Compac verkauft nicht direkt an Endkunden, den Hochheber habe ich nach kurzem Vergleich versandkostenfrei bei der niederländischen Firma Toolspecial für rund 450 Euro gekauft.

Wagenheber wie auch Unterstellböcke überzeugen mit Qualität und guter Verarbeitung, der Wagenheber besitzt zudem zusätzlich ein Fußpedel zum hochpumpen (nice!). Wenn man geübt ist und weiß, wie man wo ansetzen muss (Wagenheber wie auch Unterstellböcke), so ist die S-Klasse in gut 5 Minuten auf gute 50cm Höhe sicher aufgebockt.

Und so schauts dann bei mir aus, wenn beides im Einsatz ist. Zukünftigen Arbeiten am Unterboden (Wechsel der Hardyscheiben, entrosten uvm) sehe ich dank meiner letzten Anschaffung sehr entspannt entgegen...